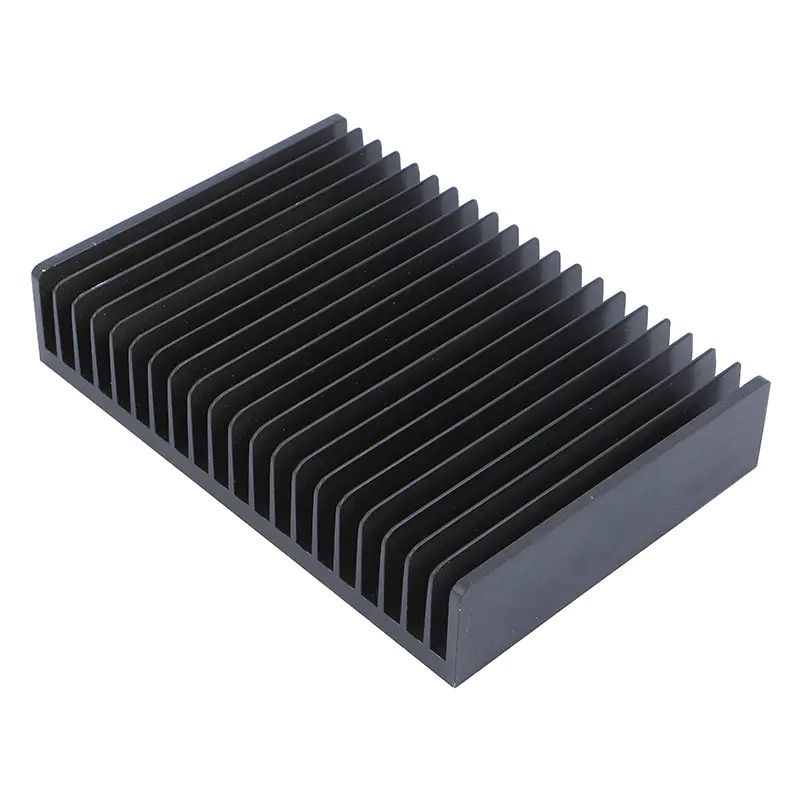

Ekstrüde edilmiş bir ısı emici, esas olarak ısıyı elektronik bileşenlerden uzaklaştıran ve bu sayede bu cihazların aşırı ısınmamasını sağlayan bir soğutma cihazıdır. Ekstrüzyon işlemi, malzemeyi (genellikle alüminyum) ısıtarak ve istenen profili oluşturmak için bir kalıptan sıkıştırarak ısı emicinin yüzey alanını artırarak yapılır. Yüzey alanındaki bu artış, ısının daha verimli bir şekilde dağıtılmasına yardımcı olur.

Ekstrüde bir ısı emicinin üretim süreci:

Malzeme seçimi: Mükemmel termal iletkenliği, hafifliği ve işleme kolaylığı nedeniyle en yaygın kullanılan malzeme alüminyumdur. Ancak, daha yüksek termal iletkenlik gerektiren uygulamalarda bakır ve diğer alaşımlar da kullanılabilir.

Ekstrüzyon işlemi: Bu işlemde, bir alüminyum bloğu yarı erimiş bir duruma ısıtılır ve ardından bir kalıptan istenen şekle ekstrüde edilir. Bu yöntem, üreticilerin tutarlı şekil ve boyutlarda ısı emicileri seri üretmesine olanak tanır.

Ekstrüzyon Sonrası İşlemler: Ekstrüzyondan sonra ısı emici, istenilen boyuta ulaşmak ve montaj delikleri veya fan montaj yuvaları gibi özellikler eklemek için kesme, işleme veya delme gibi ikincil işlemlere tabi tutulabilir.

Ekstrüde Isı Emicilerin Temel Özellikleri

Isıl İletkenlik: Bir ısı emicinin temel işlevi, hassas elektronik bileşenlerden ısıyı dağıtmaktır. Kullanılan malzemenin (genellikle alüminyum) ısıl iletkenliği, ısı emicinin etkinliğinde önemli bir faktördür. Alüminyum alaşımları genellikle 150 ile 220 W/m·K arasında bir ısıl iletkenliğe sahiptir ve bu çoğu elektronik uygulama için yeterlidir.

Yüksek Yüzey Alanı: Ekstrüde ısı emiciler, hava ile temas alanını artıran ve böylece ısı dağılımı etkisini artıran birçok kanatçık veya genişletilmiş yüzeyle tasarlanmıştır. Bu kanatçıkların boyutu, şekli ve aralığı, soğutma sisteminin gereksinimlerine göre ayarlanabilir.

Hafif ve Dayanıklı: Ekstrüzyon işlemi hafif ve güçlü yapılar üretebilir. Alüminyum güçlü bir korozyon direncine sahiptir ve zorlu ortamlarda yapısal bütünlüğünü koruyabilir, bu da ekstrüde ısı emicilerini uzun vadeli kullanım için ideal hale getirir.

Hassasiyet ve Özelleştirme: Ekstrüde edilmiş ısı emiciler, üretim süreci sırasında boyutların doğruluğunu garanti eden yüksek bir hassasiyet derecesine sahiptir. Bu, ısı emicinin elektronik bileşene sıkıca oturması ve böylece ısı emicinin yüzey alanının ve ısı dağıtım verimliliğinin en üst düzeye çıkarılması için önemlidir. Üreticiler, ısı emici profilini belirli uygulama ihtiyaçlarını karşılayacak şekilde özelleştirebilir ve montaj delikleri veya fan yuvaları gibi ek özellikler entegre edebilir.

Hassasiyet ve Yüzey İşlemleri

Hassasiyet: Ekstrüzyon işlemi, elektronik bileşenlere tam olarak uyabilen ısı emicilerin üretimi için olmazsa olmaz olan yüksek hassasiyetiyle bilinir. Isı emicinin etkili performansı için kesin boyutlar ve toleranslar esastır, böylece soğutulan bileşene sıkıca oturması sağlanır ve böylece ısı dağılımı en üst düzeye çıkarılır.

Yüzey İşlem

Eloksallama: Eloksallama, elektrokimyasal bir reaksiyon yoluyla alüminyumun yüzeyinde koruyucu bir oksit filmi oluşturur. Bu işlem, ısı emicinin korozyon direncini, aşınma direncini ve termal iletkenliğini artırır.

Boyama: Boyama, ısı emici için dayanıklı ve estetik bir yüzey sağlar. Ayrıca çevresel faktörlere maruz kalan ısı emiciler için önemli olan korozyona karşı ek koruma sağlar.

Nikel Kaplama: Bakır veya diğer metallerden yapılmış soğutucularda nikel kaplama, yüzeyin korozyon direncini artırabilir ve görünümü iyileştirebilir.

Şeffaf Kaplama: Bazı ısı emiciler, metalin doğal görünümünü korumak ve oksidasyona karşı direncini artırmak için şeffaf bir kaplama ile kaplanır.

Bu yüzey işlemleri ısı emicinin performansını artırır, ömrünü uzatır ve görünümünü iyileştirir.

Ekstrüde Isı Emicilerin Uygulamaları

Tüketici Elektroniği: Ekstrüde ısı emiciler, bilgisayarlar, akıllı telefonlar ve televizyonlar gibi tüketici elektroniği ürünlerinde yaygın olarak kullanılır. İşlemcileri, grafik kartlarını ve güç kaynaklarını soğutmak, cihazın sorunsuz çalışmasını sağlamak ve aşırı ısınmayı önlemek için kullanılırlar.

LED Aydınlatma: LED lambalar çalışırken çok fazla ısı üretir ve LED sürücülerinin ve çiplerinin optimum çalışma sıcaklığını korumak için genellikle LED lambalarda ekstrüde ısı emiciler kullanılır.

Otomotiv Endüstrisi: Otomotiv alanında, ekstrüde ısı emiciler güç kontrol üniteleri (PCU'lar), elektrikli araç (EV) pil yönetim sistemleri ve elektronik kontrol üniteleri (ECU'lar) gibi çeşitli uygulamalarda kullanılır. Bu bileşenler, aşırı ısınmadan kaynaklanan arızaları önlemek için etkili ısı dağılımı gerektirir.

İletişim Endüstrisi: İletişim alanında, ısı emiciler güç amplifikatörlerini, yönlendiricileri ve diğer yüksek performanslı iletişim ekipmanlarını soğutmak için kullanılır. Isı emicilerin sağladığı soğutma etkisi, ağ ekipmanının güvenilir performansını sağlamak için çok önemlidir.

Tıbbi Ekipman: MRI makineleri, X-ray cihazları ve teşhis sistemleri gibi tıbbi ekipmanlar, normal çalışmalarını sürdürmek ve uzun süreli kullanım sırasında aşırı ısınmayı önlemek için genellikle ekstrüde ısı emiciler kullanırlar.

Endüstriyel Uygulamalar: Ekstrüde ısı emiciler, termal yönetimin ekipmanın uzun vadeli ve verimli çalışması için kritik önem taşıdığı güç kaynakları, motor sürücüleri ve kontrol panelleri gibi çeşitli endüstriyel ekipmanlarda kullanılır.

Ekstrüde Isı Emicilerinde Yaygın Sorunlar

Isıl Direnç: Bazı durumlarda, ısı emiciler uygunsuz tasarım veya malzemenin yüksek ısıl direnci nedeniyle ısıyı etkili bir şekilde dağıtamayabilir. Bu, ısıl iletkenliğinin optimize edilmesini sağlamak için doğru malzemenin seçilmesini gerektirir.

Boyut ve Uyum: Ekstrüzyon teknolojisi yüksek hassasiyet sağlasa da, ısı emici tasarımı elektronik bileşenle mükemmel şekilde uyuşmazsa, zayıf ısı dağılımına veya hatta aşırı ısınmaya neden olabilir. Bu nedenle, tasarım yaparken ısı emicinin boyutunun ve şeklinin soğutulacak elektronik bileşene mükemmel şekilde uyduğundan emin olun.

Kötü Hava Akışı: Elektronik cihaz kötü hava akışının olduğu bir ortamda çalışıyorsa veya cihazın gövdesi çok sıkıysa, ısı emici ısıyı etkili bir şekilde dağıtamayabilir. Bu sırada, ısı dağılımı etkisini optimize etmek için cihazın iyi havalandırıldığından emin olmak gerekir.

Korozyon: Alüminyumun kendisi iyi bir korozyon direncine sahip olsa da, yüksek nem veya tuz püskürtme gibi zorlu ortamlarda ısı emicinin yüzeyinde korozyon meydana gelebilir. Bu sorun, anodizasyon veya püskürtme gibi yüzey işlemleri kullanılarak hafifletilebilir.

Mekanik Hasar: Ekstrüde edilmiş ısı emiciler, özellikle keskin kanatçıklara sahip olanlar, elleçleme veya kurulum sırasında mekanik hasara karşı hassastır. Isı dağıtım performansını etkileyen fiziksel hasarlardan kaçınmak için üretim, nakliye ve kurulum sırasında dikkatli elleçleme yapılması gerekir.

Maliyet etkinliği sorunu: Ekstrüde ısı emiciler diğer ısı emici türlerine kıyasla nispeten düşük maliyetli olsa da, özel tasarımlar gerekirse ilk takım ve üretim maliyetleri yüksek olabilir. Ancak, büyük miktarlarda sipariş vermek, bireysel ürünlerin maliyetini düşürmeye yardımcı olabilir.

Ekstrüde ısı emiciler, termal performansı yönetmeye ve ekipmanın uzun ömürlü ve güvenilir olmasını sağlamaya yardımcı olarak modern elektronik sistemlerde hayati bir rol oynar. KingKa, son derece özelleştirilmiş çözümler sunabilir ve belirli uygulama ihtiyaçlarını karşılayan yüksek hassasiyetli ısı emiciler üretebilir.

Kingka Tech Endüstriyel Limited

Hassas CNC işleme konusunda uzmanlaştık ve ürünlerimiz telekomünikasyon endüstrisi, havacılık, otomotiv, endüstriyel kontrol, güç elektroniği, tıbbi cihazlar, güvenlik elektroniği, LED aydınlatma ve multimedya tüketiminde yaygın olarak kullanılmaktadır.

Adresi:

Da Long Yeni Köy, Xie Gang Kasaba, Dongguan Şehri, Guangdong Eyaleti, Çin 523598

E-posta adresi:

Telefonlar:

+86 1371244 4018